Amazon Devices & Services は、NVIDIA のデジタル ツイン テクノロジを活用し、新しいフィジカル AI ソフトウェア ソリューションにより製造分野で大きな飛躍を遂げています。

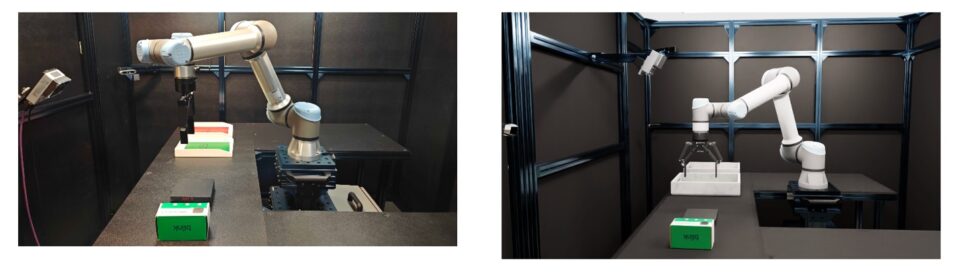

今月、Amazon Devices の施設に導入された同社の革新的なシミュレーション ファースト アプローチは、ゼロ タッチ製造を実現するため、ロボット アームに多様なデバイスの製品品質監査を実施し、新製品を生産ラインに組み込むためのトレーニングを行います。これらはすべて合成データに基づいて実施されるため、ハードウェアの変更は不要です。

この新しいテクノロジは、Amazon Devices が開発した、組立ラインのプロセスをシミュレーションするソフトウェアと、製品のシミュレーションを行う NVIDIA のテクノロジであるデジタル ツインを融合させたものです。このテクノロジは、モジュール式の AI を搭載したワークフローを採用することで、従来使用されていた監査機器と比較して、より迅速かつ効率的な検査を実現します。

デジタル ツイン内でプロセスと製品をシミュレーションすることで、高価で時間がかかる物理的な試作の必要性がなくなります。 これにより、製造プロセスが効率化され、新製品を消費者の手に届けるまでにかかる時間が短縮されます。

ロボット操作のゼロショット製造を実現するために、このソリューションは、Amazon デバイスと工場作業ステーションをフォトリアルな物理シミュレーションで再現し、合成データを生成します。 この工場固有のデータは、シミュレーションと実際の作業 ステーションの両方で AI モデルのパフォーマンスを向上させるために活用され、展開前にシミュレーションと現実のギャップを最小限に抑えます。

これは、汎用的な製造に向けた大きな一歩です。自動化システムとテクノロジを活用して、物理的なプロトタイプなしで、多種多様な製品と製造プロセスを柔軟に処理することができます。

ロボット理解のための AI とデジタル ツイン

デジタル ツインでロボットをトレーニングして新しいデバイスを認識、処理できるようにすることで、Amazon Devices & Services は、より高速で、モジュール式、かつ容易に制御可能な製造パイプラインを構築することができます。これにより、ソフトウェア経由で簡単に、製造ラインを 1 つの製品から別の製品へ切り替えることが可能になります。

ロボットの動作は、組立、テスト、梱包、監査などの工程におけるシミュレーションでのトレーニングを基に製品を製造するように設定できます。

NVIDIA Isaac テクノロジ スイートにより、Amazon Devices & Services は物理的に正確なシミュレーション優先のアプローチを実現します。

新しいデバイスが導入されると、Amazon Devices & Services は、そのコンピューター支援設計 (CAD) モデルを、NVIDIA Omniverse プラットフォーム上に構築された、オープンソースのロボティクス シミュレーション リファレンス アプリケーションである NVIDIA Isaac Sim に組み込みます。

NVIDIA Isaac は、各デバイスごとの CAD モデルから 50,000 を超える多様な合成画像を生成するために使用されています。これは、物体検出と欠陥検出モデルのトレーニングに不可欠です。

次に、Isaac Sim がデータを処理し、NVIDIA Isaac ROS を活用して、製品を取り扱うロボット アームの軌道を生成します。

このテクノロジの開発は、AWS Batch を介して Amazon EC2 G6 インスタンスを活用した Amazon デバイスの製品仕様に基づく分散 AI モデル トレーニングと、Amazon EC2 G6 ファミリ インスタンス上での物理ベースのシミュレーションと合成データ生成により、AWS によって大幅に高速化されました。

このソリューションは、生成 AI アプリケーションとエージェントを構築するサービスである Amazon Bedrock を活用し、製品仕様書の分析に基づいて工場で高水準のタスクと具体的な品質検査テスト ケースを計画しています。 Amazon Bedrock AgentCore は、3D 設計や表面特性などのマルチモーダルな製品仕様の情報を取り込む機能を備え、生産ライン上の複数の工場ステーションの自律ワークフロー計画に活用されます。

ロボットが周囲の環境を理解できるようにするため、このソリューションは、NVIDIA Jetson AGX Orin モジュール上で衝突のない軌道を一瞬で生成できる CUDA アクセラレーション対応のモーション プランニング ライブラリである NVIDIA cuMotion を採用しています。 Isaac ROS の一部である nvblox ライブラリは、cuMotion が衝突のない軌跡計画に使用する距離フィールドを生成します。

ポーズ推定と物体追跡のために 500 万枚の合成画像でトレーニングされた NVIDIA の基盤モデルである FoundationPose は、 Amazon Devices & Services のロボットがデバイスの正確な位置と向きを認識できるように支援します。

新しい製造ソリューションにおいて不可欠な、FoundationPose は事前データなしにまったく新しい対象に適用可能であるため、さまざまな製品間のシームレスな移行が可能になり、変更ごとにモデルを再トレーニングするための新しいデータを収集する必要がなくなります。

製品監査の一環として、新ソリューションのアプローチが製造ラインでの欠陥検出に活用されます。 このモジュール設計により、将来的には、NVIDIA Cosmos Reason などの高度なリーズニング モデルを将来的に統合も可能となります。

SIGGRAPH での NVIDIA Research の特別講演をご視聴いただき、グラフィックスとシミュレーションの革新がどのように産業のデジタル化を推進するかについて詳しくご覧ください。